网站寄语:印制电路板溶铜工艺脉冲电镀是一个复杂且关键的工序,它涉及到电镀技术的创新与应用,以满足现代电子工业对高性能、高可靠性PCB的需求。以下是关于超大尺寸印制电路板溶铜工艺脉冲电镀研究,不妨进来了解一下。

随着印制电路板(printedcircuitboard,PCB)行业的发展,对工艺精细化管理的要求越来越高。本文主要研究一种超大尺寸不溶性阳极溶铜脉冲电镀工艺,使用不析氧阳极钛网+溶铜粒工艺,降低了光剂消耗,提升了药水寿命,同时保证大尺寸(623mm×1093mm)PCB的脉冲电镀均匀性≤5μm,高纵横比(aspectratio,AR)(14:1)电镀分散能力(throwingpower,TP)≥90%。

测试物料介绍

1.1 测试板信息

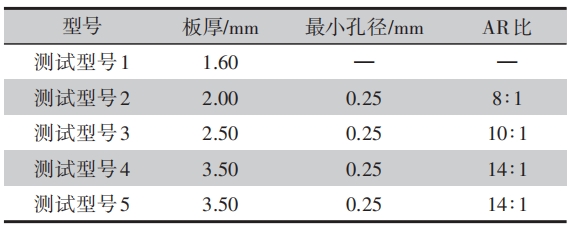

测试板尺寸为623mm×1093mm,其他参数见表1。

表1测试板信息

1.2 测试设备信息

(1)阳极钛网:垂直电镀槽内采用导体贯穿连接阳极上下,可降低阳极电阻,有利于电流均匀分布并提高均匀性。

(2)溶铜槽:溶铜槽内设置铜粒存放区与副槽,同时与电镀槽连通循环,以保证铜离子供应。

(3)脉冲整流器:可采用分段脉冲复合波形设置,满足不同纵横比板的需求,提升镀铜质量。

1.3 测试药水信息

电镀药水使用某公司CuXXX7系列添加剂,光亮剂与整平剂两组分添加剂;采用纯铜粒,添加FeSO₄·7H₂O溶铜剂。

主要测试项目

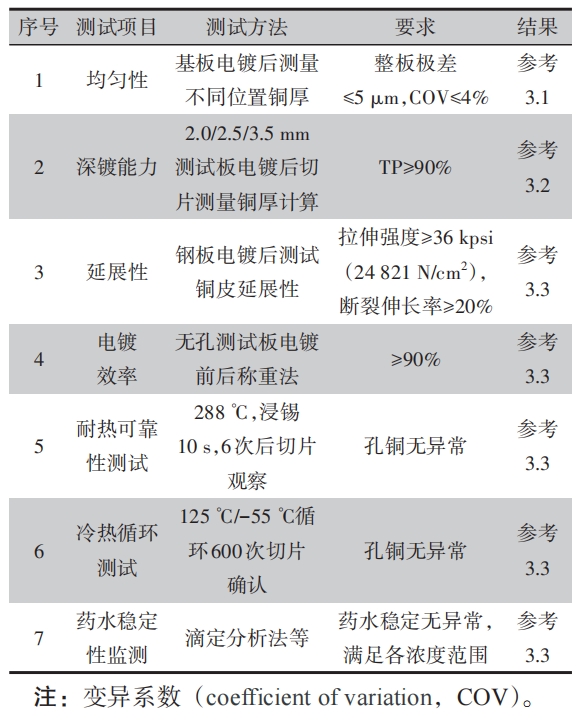

电镀铜性能测试项目见表2。

表2测试项目

测试结果

3.1 均匀性调试

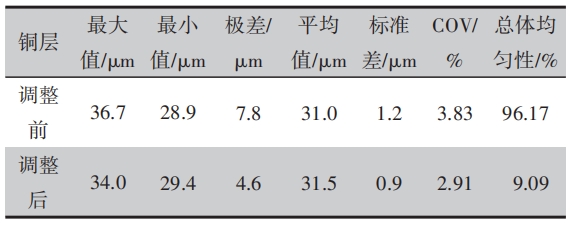

由于生产尺寸达到623mm×1093mm,阳极钛网长度已超过1093mm,钛网的传导电阻必然导致上端与下端的电流差异变大,电镀夹点位与槽底位极差变大。针对这个问题,采用钛包铜板连接钛网上下,降低钛网上下电阻差异。均匀性测量按照模具测量覆铜板(coppercladlaminate,CCL)电镀后不同位置的铜厚,统计计算极差及均匀性结果。

未做改进前,电镀均匀性测量结果见表3,铜厚极差7.8μm主要来源于夹点边与对边及侧边的差异。夹点边铜厚较厚,边缘效应导致电流过大,侧边不均匀且板较长导致底端板翘,两面距离阳极差异较大导致电流差异。优化方式为夹点位置增加上挡板遮挡部分电力线,减小挡条间距5mm限制板底部偏移。

调整后的铜厚测量结果见表3,夹点边及侧边均调整好,调整后的大尺寸板电镀均匀性已经达到较高的水平。

表3 优化调整前后电镀均匀性测量结果

3.2 深镀能力测试结果

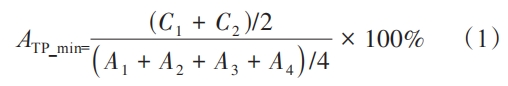

测试方法。测量切片孔不同位置镀铜厚度,TP计算式如下:

正常条件电镀TP测试数据见表4.

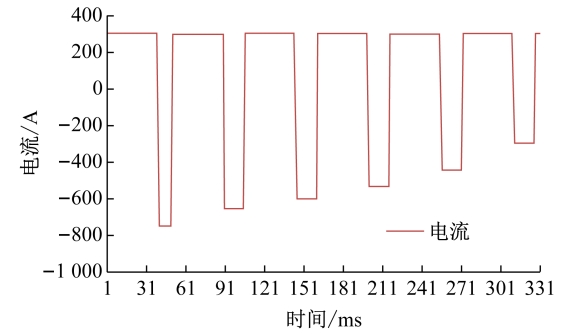

由表4可知,板厚2.0mm(AR比为8:1)和2.5mm(AR比为10:1)的TP已经满足90%要求,3.5mm(AR比为14:1)的TP[敏感词]77%未达到90%,需调整。对于不溶性阳极电镀铜,影响深镀能力[敏感词]的因素是硫酸铜的浓差极化,为解决这个问题,需从药水交换量及脉冲波形方面入手。药水交换量通过将喷流泵频率提高15%达到95%,脉冲波形采用正反比和脉宽比逐步降低的复合波形,如图1所示。

表4 正常条件电镀TP测试数据

图1 脉冲复合波形参数

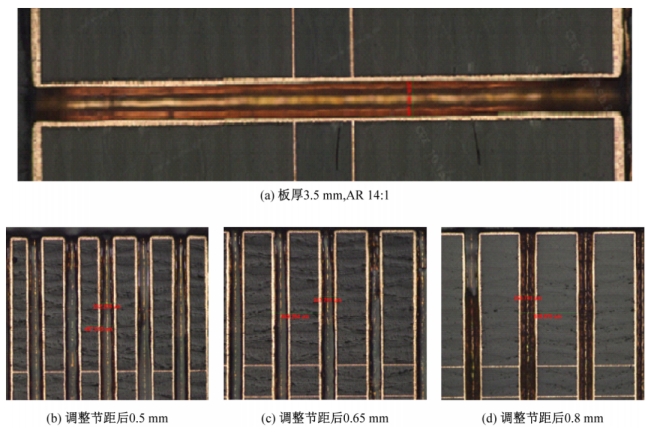

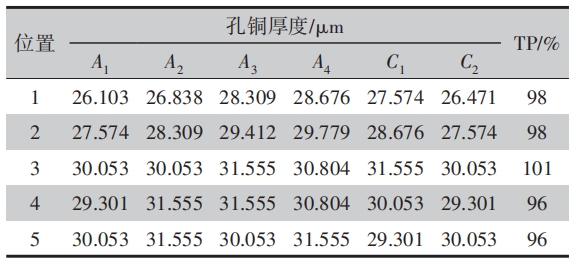

根据调整后的切片测试结果,板厚3.5mm、孔径0.25mm、AR比14:1的电镀TP达到96%~101%,见表5。调整后的电镀孔切片如图2所示。

图2调整后的电镀孔切片

表5调整后的电镀TP测试数据

3.3 其他测试结果

其他测试结果见表6。

表6其他测试结果

结语

通过调整与测试,确认采用不溶性阳极+溶铜粒工艺+脉冲电镀生产623mm×1093mm超大尺寸的PCB可以满足均匀性、镀铜延展性、深镀能力、耐热可靠性等要求,并且能够适应较高的纵横比。结果显示,镀铜的工艺能力及品质达到较高的水平。

此外,溶铜粒工艺和不溶性阳极电镀过程不产生阳极泥,无需定期硫酸+双氧水清洗,在提升生产效率和降低成本方面具有较大的优势。

PS:未来,随着研究的深入和技术的进步,脉冲电镀在超大尺寸PCB溶铜工艺中的应用前景将更加广阔。本篇文章来源:印制电路信息作者单位:惠州中京电子科技有限公司

图文来自网络,如有侵权,请联系我们删除