发布日期:2025-10-15

通过封闭处理工序,可以加强金属的耐腐蚀性,今天我们来聊聊不同封闭处理对锌镍系磷化膜耐蚀性的影响,一起进行详细的了解一下吧!通过具体的内容,从而获得不同的知识扩展。

钢铁件在工业领域中应用广泛,但其容易在各种环境下受到腐蚀影响,导致钢件使用寿命降低,还会引起安全问题,所以提高钢件的耐蚀性是当前国内的重要研究课题。磷化工艺具有操作便捷、成本低廉等优点,磷化处理是指磷化膜在磷酸盐的溶液中进行化学处理,在钢铁表面上形成一层不溶于水的磷酸盐膜的过程,且磷酸盐膜作为一种不导电的薄膜能有效抑制表面微电池的形成,起到很好的防护效果。由于锌镍系磷化所获得的磷化膜表面晶粒较为致密且具有良好的耐蚀性和耐碱性,所以其在工业中应用广泛。但磷化膜因为其是由不同形态的晶粒相互结合并覆盖于基体表面而形成,其晶粒并非有规律地排列,往往晶粒间存在间隙,所以磷化膜表面具有多孔的特性。这时在进行磷化处理后的表面进行封闭处理就变得尤为重要。在工业中普遍使用重铬酸钾封闭为磷化后的封闭处理的主要手段,其原因是经重铬酸钾封闭后磷化膜表面孔洞可以被六价铬有效填充,使耐蚀性变得稳定且孔隙率也大大降低。但由于重铬酸钾溶液中的主要成分为六价铬,六价铬会对环境造成污染。在目前各国提倡环保的前提下,无铬封闭技术取代有铬封闭的技术也在逐渐发展,现在主要研究以硅酸钠和有机乳液等环保无污染的物质为无铬封闭剂的主要成分。笔者通过研究30CrMnSi钢在磷化后分别采用3种以硅酸钠和乳液为主要成分的封闭剂对其进行封闭处理后的磷化膜的表面形貌、耐蚀性和疏水性,优选出效果良好的封闭剂,分析其提高耐蚀性的原因,旨在为提高基材耐蚀性从而保护钢件在工业中的服役效果提供借鉴。

实验材料及过程

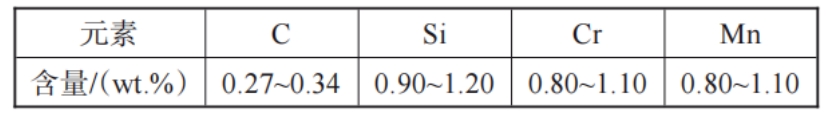

1.1实验材料实验选用基材为30CrMnSi钢,规格为50mm×20mm×0.5mm,主要元素组成及含量如表1所示。

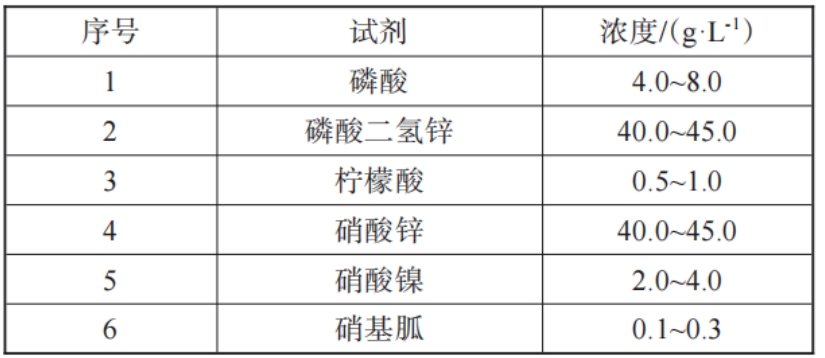

表1 30CrMnSi钢的组成药品:盐酸、磷酸、氢氧化钠、碳酸钠、硝酸锌、柠檬酸、纳米级二氧化硅(15nm)、氯化钠、五水硫酸铜、硝酸镍、硝基胍、磷酸二氢锌、磷酸钠、硅酸钠、胶体磷酸肽,均为分析纯,生产厂家为西陇化工股份有限公司。乳液671及4210封闭剂分别由巴德富集团有限公司和重庆立道新材料科技有限公司提供。1.2磷化过程具体磷化操作流程如下:打磨→脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→吹干,磷化温度60℃,时间18min。磷化液的配方如下表2所示。其中打磨步骤使用180#、400#、600#、800#、1200#以及2000#的碳化硅砂纸进行依次打磨,脱脂采用25g/LNaOH、25g/LNa₂SiO₃9H₂O以及25g/LNa₃PO·12H₂O制备成脱脂液,温度60℃,时间10min。酸洗采用盐酸溶液(浓度为15%),表调采用1~3g/L胶体磷酸肽,室温,时间30~60s。水洗采用去离子水洗。

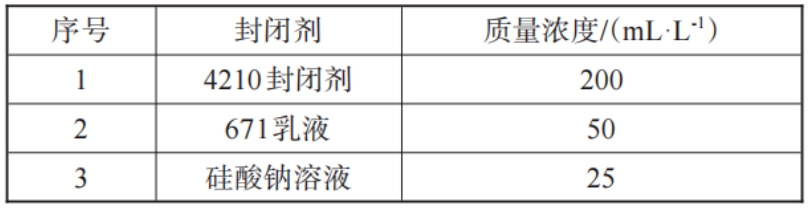

表2 磷化液的配方1.3封闭处理在完成磷化工艺后,冲洗试样表面残余磷化液,并将待封闭试样分别浸入3种不同的封闭剂中,其中4210封闭和671封闭根据其产品说明书使用[敏感词]配比,封闭工艺在室温下进行,浸泡2min,硅酸钠封闭在80℃下进行,浸泡10min[14,取出试样后冷风吹干。3种不同封闭剂的含量如表3所示。1.4性能测试1.4.1形貌及组成分析使用NovaNanoSEM450型场发射扫描电子显微镜分别观察未进行封闭处理的磷化膜及3种不同封闭处理后的磷化膜的微观组织形貌,观察膜层外观,并进行分析比较。

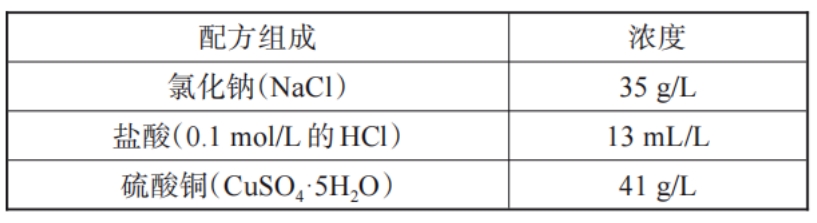

表3 3种不同封闭剂的含量1.4.2耐蚀性测试采用硫酸铜点滴测试对磷化膜进行分析,常温下在待检测试样表面滴1~2滴点滴液,记录液滴从天蓝色变为浅[敏感词]或浅红色的时间1-46,由于变色时间存在误差,为了验证试验的准确性,进行3组平行试验,最终取平均点滴时间。硫酸铜点滴液的配方如下表4所示。

表4 硫酸铜点滴液的配方1.4.3电化学极化曲线测试电化学极化曲线的测试是以3.5wt.%的NaCl溶液作为溶液介质,经过不同封闭处理后的待检测试样为工作电极,铂电极作为辅助电极,饱和甘汞电极作为参比电极。使用动电位扫描,测试扫描速率为0.001V/s,采样间隔为0.001V。1.4.4接触角测试接触角测试采用JC2000C1型接触角测量仪,利用毛细管1μL的去离子水进行测量,把样品固定在拉伸平台上,将去离子水注射到样品表面,测量液滴底部与试样表面夹角处的角度,确定不同状态下试片表面的接触角,并通过测试多次取平均值确定最终接触角大小。

结果与讨论

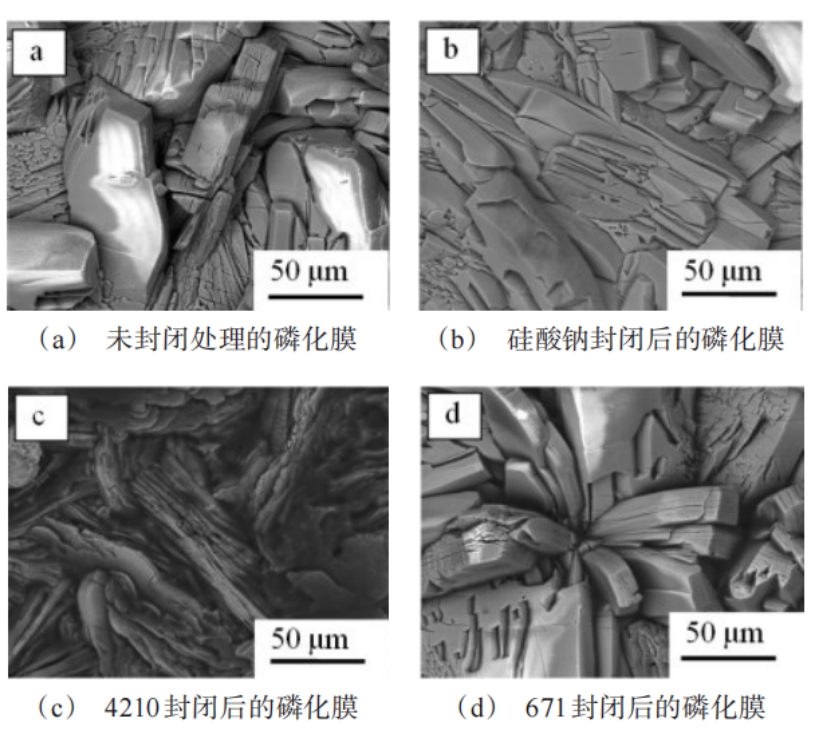

2.1磷化膜微观形貌分析图1为经过3种不同封闭处理后的磷化膜及未进行封闭处理的磷化膜的形貌。如图可知,未进行封闭处理的磷化膜表面晶粒多为柱状结构,排列混乱,晶粒大小不一致,且在磷化膜表面存在许多细微孔隙。在采用硅酸钠封闭后,由于未进行封闭处理的磷化膜表面疏松多孔,硅酸钠溶液在磷化膜表面发生化学反应,生成的化合物(如ZnSiO₃)会起到填充磷化膜表面孔隙的效果,这使得磷化膜表面的缺陷得以修复,有效地提高了磷化膜表面致密度,并且表面趋于平整。然而在采用671乳液进行封闭处理后,671乳液都会使磷化膜上覆盖一层薄膜,这就会使其表面形貌与未进行封闭处理的磷化膜表面形貌大致相同,但经过乳液封闭后的磷化膜由于乳液膜层的覆盖,其表面略显光滑细致。采用4210封闭后的磷化膜表面也会覆上一层薄膜,但与671乳液不同的是,4210封闭剂中含有一定成分的硅酸盐,这将会使其具有一定的填孔作用,能有效的填充磷化膜的孔隙,使其表面致密性更好。

图1 不同封闭处理后磷化膜的微观形貌

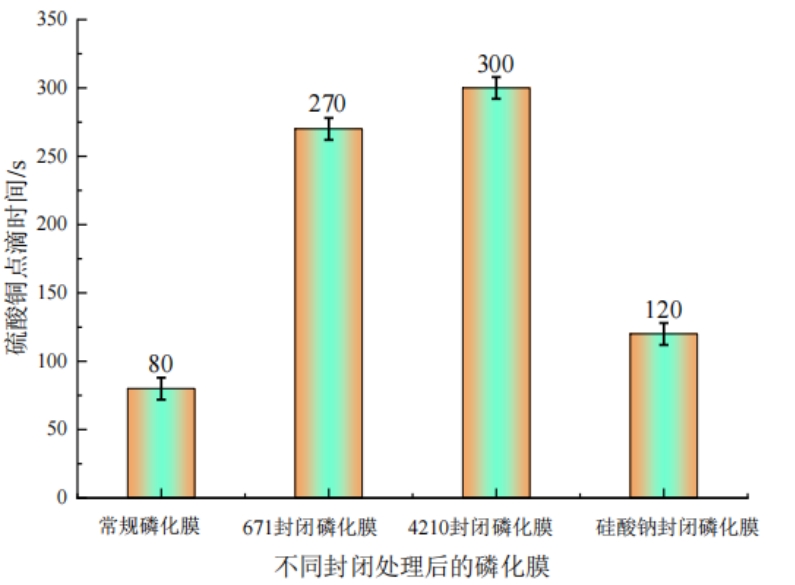

2.2不同封闭处理对磷化膜点滴时间的影响硫酸铜液体在与30CrMnSi钢材料表面磷化膜进行接触后,其内部含有的Cu²+穿过膜层与30CrMnSi钢基体表面接触,使Cu²+发生还原反应,从而导致硫酸铜液体颜色发生由蓝色向红色的变化。如图2和表5所示,在经过硫酸铜点滴后,硅酸钠溶液封闭、671封闭、4210封闭3种不同封闭处理后的磷化膜的点滴时间都较封闭处理前磷化膜的点滴时间有所提高,而4210封闭磷化膜和671封闭磷化膜的点滴时间分别可以达到300s和270s,这表明在经过不同种的封闭处理后,磷化膜的耐蚀性都有一定的提升,其中4210封闭磷化膜和671封闭磷化膜的耐蚀性提升[敏感词],这也说明磷化膜表面覆上的一层薄膜可以在一定程度上减缓硫酸铜液滴浸入30CrMnSi钢基体表面,有效提高了磷化膜的耐蚀性。

图2不同封闭处理后磷化膜的点滴时间柱状图

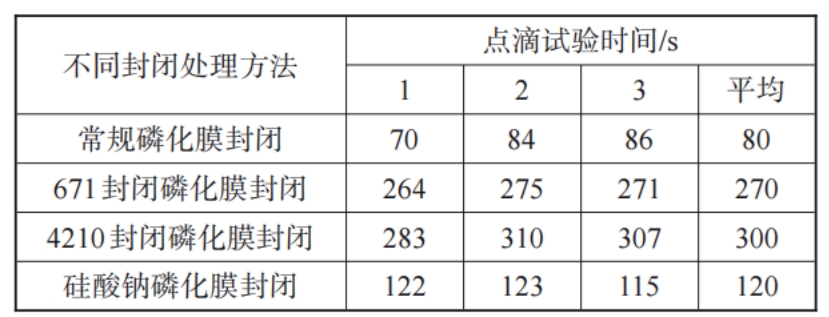

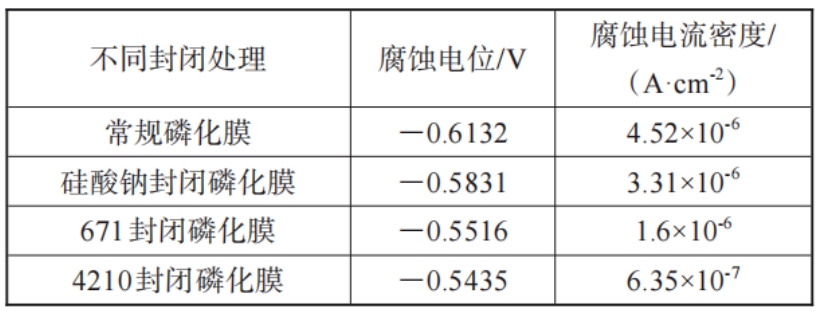

表5不同封闭处理磷化膜点滴时间的平行试验结果2.3极化曲线分析图3为不同封闭处理后磷化膜的极化曲线图,结合表6列出的拟合结果可知四条极化曲线的自腐蚀电位从正到负依次为:4210封闭磷化膜>671封闭磷化膜>硅酸钠封闭磷化膜>常规磷化膜。且四条极化曲线的腐蚀电流密度也按照4210封闭磷化膜、671封闭磷化膜、硅酸钠封闭磷化膜、常规磷化膜的顺序依次增高。其中,4210封闭磷化膜的腐蚀电流密度[敏感词],比其它3种磷化膜低了一个数量级,自腐蚀电位也明显要比其余3种磷化膜更正,这表明采用4210封闭处理后的磷化膜由于表面覆盖了一层薄膜且表面孔隙被有效填充,因此其腐蚀速度较慢,耐腐蚀性能更好,耐腐蚀效果更佳。经过封闭处理的3种磷化膜的自腐蚀电位都要比未经过封闭处理的磷化膜的更正,而腐蚀电流密度比未经过封闭处理的磷化膜更小,表明经过封闭处理后,磷化膜的耐蚀性变得更好。

图3 不同封闭处理后磷化膜的极化曲线

表6 极化曲线拟合结果

2.4不同封闭处理对疏水性的影响

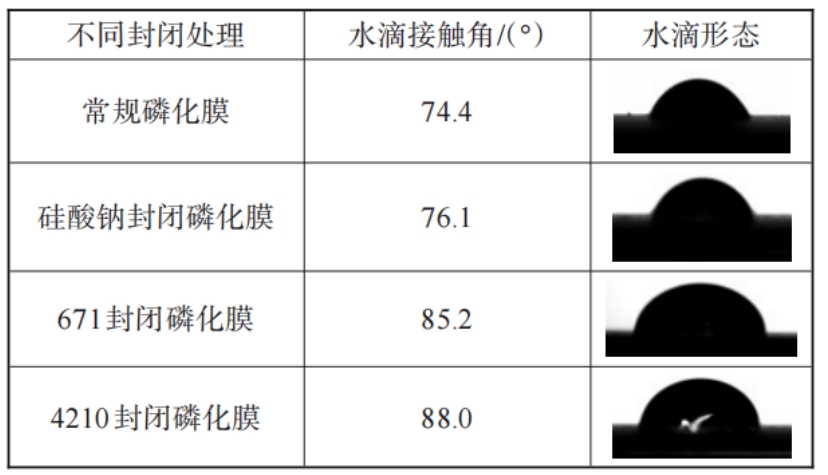

表7不同封闭处理后磷化膜表面接触角及水滴形态表7为不同封闭处理后磷化膜的接触角测试结果。可知看出,接触角数值从小到大的顺序为:常规磷化膜<硅酸钠封闭磷化膜<671封闭磷化膜<4210封闭磷化膜。结合图1进行分析,未进行封闭处理的磷化膜与硅酸钠封闭后的磷化膜表面疏水性相差不大,这是由于磷化膜在进行封闭处理后,膜层表面主要成分未发生改变,仅部分孔隙被硅酸盐填补,致使表面疏水性略微提高,而进行4210封闭及671封闭后的磷化膜表面疏水性提升较大,是因为浸泡4210封闭剂和671乳液后,磷化膜表面形成的一层薄膜,其主要成分含有硅树脂,硅树脂涂层具有较好的疏水性。当磷化膜表面疏水性提高时,硫酸铜液滴难以浸入到基体表面,导致耐蚀性有所提高。

结 论

(1)采用硅酸钠溶液进行封闭处理后,30CrMnSi钢表面磷化膜上的孔隙被部分填充,耐蚀性有略微提升,疏水性提升不大。采用671乳液进行封闭处理后,磷化膜表面被覆盖上一层乳液薄膜,其表面微观形貌与未进行封闭处理前磷化膜表面微观形貌大致相同,但其耐蚀性提升较大,疏水性也较常规磷化膜有明显提升,采用4210封闭后,磷化膜表面致密且大多数孔隙被有效填充,膜层表面也生成一层薄膜,使得其耐蚀性和疏水性为3种不同封闭处理中[敏感词]。(2)采用3种不同封闭处理后,磷化膜的耐蚀性要比未进行封闭处理的磷化膜的耐蚀性要显著提高,表明封闭处理可以有效地提高锌镍系磷化膜的耐蚀性。(3)采用4210封闭后磷化膜的耐蚀性为[敏感词],这表明在进行封闭处理时既要在磷化膜表面成膜又要有效填充磷化膜孔洞,这样才能使磷化膜的耐蚀性得到[敏感词]提升。文章来源:电镀与涂饰

作者单位:南昌航空大学 材料科学与工程学院

以上便是不同封闭处理对锌镍系磷化膜耐蚀性的影响,希望这些内容能给你的电镀实操带来一些启迪,好了,我们今天的内容就到此结束,如果你还有其他的问题,欢迎咨询网站技术专家。